LA

SOLDADURA

La soldadura es un proceso de unión entre metales por la acción del calor, con o sin

aportación de material metálico nuevo,

dando continuidad a los elementos unidos.

Es necesario suministrar calor hasta que el material de aportación funda y una ambas

superficies, o bien

lo haga el propio metal de las piezas. Para que el metal de aportación

pueda

realizar

correctamente la soldadura es necesario que «moje» a los metales que se van a

unir, lo

cual se verificará

siempre que las fuerza de adherencia entre el metal de aportación y las

piezas que se van a

soldar sean mayores que las fuerzas de cohesión entre los átomos del

material

añadido.

Los efectos de la

soldadura resultan determinantes para la utilidad del material soldado.

El metal de

aportación y las consecuencias derivadas del suministro de calor pueden afectar

a

las propiedades de la

pieza soldada. Deben evitarse porosidades y grietas añadiendo elementos

de aleación al metal

de aportación, y sujetando firmemente las piezas que se quieren soldar

para evitar

deformaciones. También puede suceder que la zona afectada por el calor

quede

dura y quebradiza.

Para evitar estos efectos indeseables, a veces se realizan

precalentamientos

o tratamientos

térmicos posteriores. Por otra parte, el calor de la soldadura causa

distorsiones

que pueden reducirse

al mínimo eligiendo de modo adecuado los elementos de sujeción y

estudiando

previamente la secuencia de la soldadura.

SOLDADURA

OXIACETILENICA

Los gases en estado comprimido son en la actualidad

prácticamente indispensables para llevar a cabo la mayoría de los procesos de

soldadura. Por su gran capacidad inflamable, el gas más utilizado es el

acetileno que, combinado con el oxígeno, es la base de la soldadura

oxiacetilénica y oxicorte, el tipo de soldadura por gas más utilizado.Por otro lado y a pesar de que los recipientes que contienen gases comprimidos se construyen de forma suficientemente segura, todavía se producen muchos accidente por no seguir las normas de seguridad relacionadas con las operaciones complementarias de manutención, transporte, almacenamiento y las distintas formas de utilización.

Vale señalar que la soldadura oxiacetilénica por alta presión donde tanto el oxígeno como el gas combustible (acetileno, hidrógeno, etc.) que alimentan el soplete proceden de las botellas que los contienen a alta presión. Es conveniente resaltar que la llama de un soplete de acetileno/oxígeno puede llegar a alcanzar una temperatura por encima de los 3100 ºC aumentando de esta forma a la peligrosidad de este tipo de soldadura.

CARACTERÍSTICAS DE LOS ELEMENTOS DE LA SOLDADURA OXIACETILÉNICA

Además de las dos botellas móviles que contienen el combustible y el comburente, los elementos principales que intervienen en el proceso de soldadura oxiacetilénica son los mano reductores, el soplete, las válvulas antiretroceso y las mangueras

REGULACIÓN DE LA LLAMA OXIACETILÉNICA

La llama se caracteriza por tener dos zonas bien delimitadas, el cono o dardo, de color blanco deslumbrante y es donde se produce la combustión del oxígeno y acetileno y el penacho que es donde se produce la combustión con el oxígeno del aire de los productos no quemados.La zona de mayor temperatura es aquella que esta inmediatamente delante del dardo y en el soldeo oxiacetilénico es la que se usa ya que es la de mayor temperatura hasta 3200ºC, no en el caso del brazing.

La llama es fácilmente regulable ya que pueden obtenerse llamas estables con diferentes proporciones de oxígeno y acetileno. En función de la proporción de acetileno y oxígeno se disponen de los siguientes tipos de llama:

- Llama de acetileno puro: Se produce cuando se quema este en el aire. Presenta una llama que va del amarillo al rojo naranja en su parte final y que produce partículas de hollín en el aire. No tiene utilidad en soldadura.

- Llama reductora: Se genera cuando hay un exceso de acetileno. Partiendo de la llama de acetileno puro, al aumentarse el porcentaje de oxígeno se hace visible una zona brillante, dardo, seguida de un penacho acetilénico de color verde pálido, que desaparece al igualarse las proporciones.

- Llama neutra: Misma proporción de acetileno que de oxígeno. No hay penacho acetilénico.

- Llama oxidante: Hay un exceso de oxígeno que tiende a estrechar la llama a la salida de la boquilla. No debe utilizarse en el soldeo de aceros.

- PARTES DE LA SOLDADORA OXIACETILÉNICA

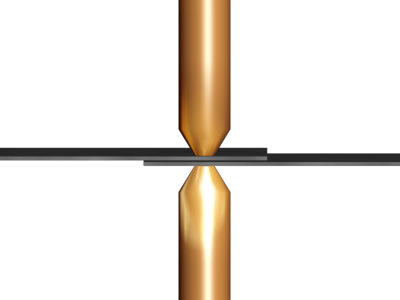

SOLDADURA POR PUNTOS DE

RESISTENCIAEn la fabricación de vehículos se utiliza

habitualmente la soldadura por puntos de resistencia para el ensamblado de las

piezas de chapa de la carrocería. Este sistema de soldadura también es utilizado

en multitud de ocasiones para la reparación, debido a que es una soldadura

limpia (no requiere mecanización posterior) y que se puede retirar con facilidad

usando una despunteadora.

EL SISTEMA:

Para realizar la soldadura por puntos se aplica sobre las chapas a unir una corriente eléctrica. Esta corriente se transmite a través de unos electrodos con una determinada presión lo que eleva la temperatura de los materiales en ese punto a un estado pastoso en el cual se unen debido a la presión ejercida en el procedimiento (forja).

Para que la soldadura sea eficaz se deben tener en cuenta

factores como:

INTENSIDAD: La intensidad de la corriente debe ser la máxima sin llegar a fusionar el material.

Nota: Hay que utilizar una máquina de soldadura por puntos de 10.000 mil a 12 mil amperios en adelante.. para poder soldar aceros de aleaciones de alta resistencia, ultra alta resistencia, acero al boro, etc..

TIEMPO: El tiempo de soldadura debe ser corto y siempre dependiendo del espesor del material.

SOLDADURA POR ARCO

La Soldadura

por Arco Eléctrico se realiza poniendo a dos conductores en contacto; y se

los somete a una diferencia de potencial, de esta manera se establece entre

ellos un flujo de corriente. Luego se los separa y se provoca una chispa para ionizar el gas o el aire que los rodea, consiguiendo de este modo el paso de corriente, aunque los conductores no se hallan en contacto.

De esta manera creamos un arco eléctrico entre ellos por transformación de la energía eléctrica en energía luminosa y calórica.

De hecho, el calor producido por el arco no solo es intenso sino que además está focalizado, lo cual resulta ideal para efectuar la soldadura. Se alcanzan así temperaturas de 3.500ºC.

En ese circuito eléctrico formado por los electrodos y el arco, la intensidad de la corriente depende de la tensión, y la de la resistencia, del circuito. Al acercar o alejar los electrodos, varía la resistencia y la intensidad, por lo tanto, la energía se transforma en calor, haciendo que la soldadura no sea uniforme.

Para lograr soldaduras uniformes, es necesario durante el proceso de soldado, mantener la distancia constante entre electrodos.

PROCEDIMIENTO DE SOLDADURA POR ARCO

Soldadura con Electrodos de Carbono

Esta soldadura no se utiliza en estructuras metálicas.

El arco salta entre un electrodo de carbón y la pieza a soldar. Se complementa con metal de aportación.

Soldadura con Electrodos de Tungsteno en Atmósfera de Hidrógeno

Llamada soldadura al hidrógeno atómico. El arco salta entre dos electrodos de tungsteno en atmósfera de hidrógeno. Por el calor del arco se disocian las moléculas de hidrógeno que se vuelven a formar en contacto con las piezas a soldar, desprendiendo altas temperaturas. Esto funde las piezas y permite efectuar la soldadura sin oxígeno ni nitrógeno del aire.Soldadura con Electrodo Metálico

Este es el procedimiento usado en la construcción de estructuras metálicas.El gran desarrollo de la construcción con estructuras metálicas, en parte se debe a este procedimiento de unión.

Al provocar un arco eléctrico entre las piezas a unir y un electrodo que sirve de material de aportación, se logra la unión.

La soldadura en arco se inició en Suecia a principios del siglo XX, cuando Kjellber inventó el electrodo revestido

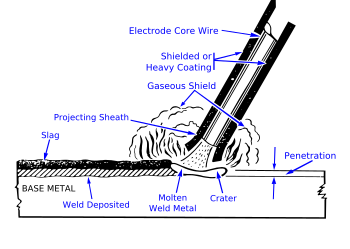

SOLDADURA SMAWEl sistema de soldadura eléctrica con electrodo recubierto se caracteriza, por la creación y mantenimiento de un arco eléctrico entre una varilla metálica llamada electrodo, y la pieza a soldar. El electrodo recubierto está constituido por una varilla metálica a la que se le da el nombre de alma o núcleo, generalmente de forma cilíndrica, recubierta de un revestimiento de sustancias no metálicas, cuya composición química puede ser muy variada, según las características que se requieran en el uso. El revestimiento puede ser básico, rutílico y celulósico. Para realizar una soldadura por arco eléctrico se induce una diferencia de potencial entre el electrodo y la pieza a soldar, con lo cual se ioniza el aire entre ellos y pasa a ser conductor, de modo que se cierra el circuito. El calor del arco funde parcialmente el material de base y funde el material de aporte, el cual se deposita y crea el cordón de soldadura.

La soldadura por arco eléctrico es utilizada comúnmente debido a la facilidad de transporte y a la economía de dicho proceso.

ELEMENTOS

- Llama: es la zona que envuelve al plasma y presenta menor temperatura que éste, formada por átomos que se disocian y recombinan desprendiendo calor por la combustion del revestimiento del electrodo. Otorga al arco eléctrico su forma cónica.

- Baño de fusión: la acción calorífica del arco provoca la fusión del material, donde parte de éste se mezcla con el material de aportación del electrodo, provocando la soldadura de las piezas una vez solidificado.

- Cráter: surco producido por el calentamiento del metal. Su forma y profundidad vendrán dadas por el poder de penetración del electrodo.

- Cordón de soldadura: está constituido por el metal base y el material de aportación del electrodo y se pueden diferenciar dos partes: la escoria, compuesta por impurezas que son segregadas durante la solidificación y que posteriormente son eliminadas, y sobre el espesor, formado por la parte útil del material de aportación y parte del metal base, la soldadura en sí.

- Electrodo: son varillas metálicas preparadas para servir

como polo del circuito; en su extremo se genera el arco eléctrico. En algunos

casos, sirven también como material fundente. La varilla metálica a menudo va

recubierta por una combinación de materiales que varían de un electrodo a otro.

El recubrimiento en los electrodos tiene diversa funciones, éstas pueden

resumirse en las siguientes:

- Función eléctrica del recubrimiento

- Función física de la escoria

- Función metalúrgica del recubrimiento

SOLDADURA TIG

se caracteriza por el

empleo de un electrodo permanente de tungsteno, aleado a veces con torio

o zirconio en porcentajes no superiores a un 2%. Dada la elevada

resistencia a la temperatura del tungsteno (funde a 3410 °C),

acompañada de la protección del gas, la punta del electrodo apenas se desgasta

tras un uso prolongado. Los gases más utilizados para la protección del arco en

esta soldadura son el argón y el helio, o mezclas de ambos.

La gran ventaja

de este método de soldadura es, básicamente, la obtención de cordones más

resistentes, más dúctiles y menos sensibles a la corrosión que en el resto de

procedimientos, ya que el gas protector impide el contacto entre el oxígeno de

la atmósfera y el baño de fusión. Además, dicho gas simplifica notablemente el

soldeo de metales ferrosos y no ferrosos, por no requerir el empleo de

desoxidantes, con las deformaciones o inclusiones de escoria que pueden

implicar. Otra ventaja de la soldadura por arco en atmósfera inerte es la que

permite obtener soldaduras limpias y uniformes debido a la escasez de humos y

proyecciones; la movilidad del gas que rodea al arco transparente permite al

soldador ver claramente lo que está haciendo en todo momento, lo que repercute

favorablemente en la calidad de la soldadura. El cordón obtenido es por tanto de

un buen acabado superficial, que puede mejorarse con sencillas operaciones de

acabado, lo que incide favorablemente en los costes de producción. Además, la

deformación que se produce en las inmediaciones del cordón de soldadura es

menor.Características y ventajas del sistema TIG:

- No se requiere de fundente y no hay necesidad de limpieza posterior en la soldadura

- No hay salpicadura, chispas ni emanaciones, al no circular metal de aporte a través del arco

- Brinda soldaduras de alta calidad en todas las posiciones, sin distorsión

- Al igual que todos los sistemas de soldadura con protección gaseosa, el área de soldadura es claramente visible

- El sistema puede ser automatizado, controlando mecánicamente la pistola y/o el metal de aporte

- El equipo para sistema TIG consta básicamente de:

- Fuente de poder

- Unidad de alta frecuencia

- Pistola

- Suministro gas de protección

- Suministro agua de enfriamiento

- La pistola asegura el electrodo de tungsteno que conduce la corriente, el que está rodeado por una boquilla de cerámica que hace fluir concéntricamente el gas protector.

- La pistola normalmente se refrigera por aire. Para intensidades de corriente superiores a 200 Amps. Se utiliza refrigeración por agua, para evitar recalentamiento del mango.

- Adecuada para soldaduras de responsabilidad (pase de raíz).

- El proceso puede ser mecanizado o robotizado.

- Facilita la soldadura en lugares de difícil acceso.

- Ofrece alta calidad y precisión.

- Óptimas resistencias mecánicas de la articulación soldada.

- Poca generación de humo.

- Soldaduras claras, brillantes y con óptimo acabado, sin usar flujo de limpieza, prescindiendo de acabado final y reduciendo costos de fabricación.

- Soldadura en todas las posiciones.

- Versatilidad - suelda prácticamente todos los metales industrialmente utilizados.

- Soldeo de la primera pasada de tuberías de aceros aleados, aceros inoxidables y aleaciones de Níquel.

- Soldeo de equipos de Al, Ti y aleaciones de Ni.

- Soldeo de tubos a la placa de los intercambiadores de calor

- Soldeo interno de reactores de urea en acero inoxidable y Ti.

SOLDADURA MIG/MAGLa soldadura MIG/MAG es un proceso de soldadura por arco bajo gas protector con electrodo consumible, el arco se produce mediante un electrodo formado por un hilo continuo y las piezas a unir, quedando este protegido de la atmosfera circundante por un gas inerte (soldadura MIG) o por un gas activo (soldadura MAG).

La soldadura MIG/MAG es intrinsecamente mas productiva que la soldadura MMA donde se pierde productividad cada vez que se produce una parada para reponer el electrodo consumido. El uso de hilos solidos e hilos tubulares han aumentado la eficiencia de este tipo de soldadura hasta el 80%-95%.

La soldadura MIG/MAG es un proceso versatil, pudiendo depositar el metal a una gran velocidad y en todas las posiciones, este procedimiento es muy utilizado en espesores pequeños y medios en estructuras de acero y aleaciones de aluminio, especialmente donde se requiere una gran trabajo manual.

La introduccion de hilos tubulares esta entrando cada vez mas a la producción de estructuras pesadas donde se necesita de una gran resistencia de soldadura.

VENTAJA DE SOLDADURA MIG/MAG

Las principales ventajas que ofrece el proceso MIG/MAG son:

- Se puede soldar en todas las posiciones

- Ausencia de escoria para retirar

- Buena apariencia o acabado (pocos salpicados)

- Poca formación de gases contaminantes y tóxicos

- Soldadura de buena calidad radiográfica

- Soladura de espesores desde 0,7 a 6 mm sin preparación de bordes

- Proceso semiautomático o automático (menos dependiente de la habilidad de operador)

- Alta productividad o alta tasa de metal adicionado (principal ventaja)

- Las principales bondades de este proceso son la alta productividad y excelente calidad; en otras palabras, se puede depositar grandes cantidades de metal (tres veces más que con el proceso de electrodo revestido), con una buena calidad

Es la aplicación más común, en la que algunos parámetros previamente ajustados por el soldador, como el voltaje y el amperaje, son regulados de forma automática y constante por el equipo, pero es el operario quien realiza el arrastre de la pistola manualmente. El voltaje, es decir la tensión que ejerce la energía sobre el electrodo y la pieza, resulta determinante en el proceso: a mayor voltaje, mayor es la penetración de la soldadura. Por otro lado, el amperaje (intensidad de la corriente), controla la velocidad de salida del electrodo. Así, con más intensidad crece la velocidad de alimentación del material de aporte, se generan cordones más gruesos y es posible rellenar uniones grandes. Normalmente se trabaja con polaridad inversa, es decir, la pieza al negativo y el alambre al positivo. El voltaje constante mantiene la estabilidad del arco eléctrico, pero es importante que el soldador evite los movimientos bruscos oscilantes y utilice la pistola a una distancia de ± 7 mm sobre la pieza de trabajo.

Proceso automático

Al igual que en el proceso semiautomático, en este, la tensión y la intensidad se ajustan previamente a los valores requeridos para cada trabajo y son regulados por el equipo, pero es una boquilla automatizada la que aplica la soldadura. Generalmente, el operario interviene muy poco en el proceso, bien sea para corregir, reajustar los parámetros, mover la pieza o cambiarla de un lugar a otro.Proceso robotizado

Este proceso es utilizado a escala industrial. Todos los parámetros y las coordenadas de localización de la unión que se va a soldar se programan mediante una unidad CNC. En las aplicaciones robotizadas, un brazo mecánico puede soldar toda una pieza, transportarla y realizar los acabados automáticamente, sin necesidad de la intervención del operario.

Hilos de soldadura

Los

diámetros mas usuales en este tipo de soldadura son 0,8; 1,0; 1,2; 1,6 mm y en

algunos casos 2,4 mm. La elección de uno de estos diámetros a la hora de

trabajar es muy importante ya que para grandes diámetros se utilizan grandes

intensidades y se producen grandes penetraciones, pudiendo producirse

perforaciones en la piezas. Por el otro lado para diámetros pequeños se aplican

bajas intensidades y se consiguen bajas penetraciones, pudiendo ocurrir que la

penetración en la pieza sea demasiado pequeña.El formato estándar del hilo son bobinas de diferentes grandarías. Los hilos suelen ir recubiertos de cobre para que la conductividad del hilo con el tubo de contacto sea buena, además de disminuir los rozamientos y para que no aparezcan oxidaciones. También se utiliza hilo tubular, los cuales van rellenos de polvo metálico o flux.

Gases de protección

En la variante MIG (Metal Inert Gas), el gas de protección es inerte (no actúa activamente en el proceso de la soldadura) siendo muy estable. Por otro lado en la soldadura MAG (Metal Activ Gas), el gas de protección se comporta de forma inerte en la contaminación de la soldadura pero por el otro lado interviene termodinámicamente en ella.Soldadura MIG

Dentro de los gases inertes disponibles en Europa el más empleado es el argón y en Estados Unidos, el helio es el que más se utiliza.El argón con altas purezas sólo es utilizado en soldadura de titanio, aluminio, cobre y níquel. Para la soldadura de acero se tiene que aplicar con cantidades inferiores al 5% de mezcla con oxígeno ya que el argón puro produce mordeduras y cordones irregulares. Así se mejora la penetración y ensanchamiento de la parte inferior del cordón.

La utilización de helio produce cordones más anchos y una penetración menos profunda que la producida por el argón.

Soldadura MAG

El CO2 es uno de los gases empleados en este tipo de soldadura. Es un gas inodoro, incoloro y con un sabor picante. Tiene un peso de una vez y media mayor que el aire, además es un gas de carácter oxidante que en elevadas temperaturas se disocia en una reacción en el arco de 2CO2-2CO2+O absorbiendo calor y en la recomposición en la base 2CO2+O cediendo calor.Sus inconvenientes son que produce arcos muy enérgicos, con lo que también se producen un gran número de proyecciones.

Por otro lado es un gas mucho más barato que el argón, capaz de producir penetraciones mucho mas profundas y anchas que éste. También se tiene la ventaja que reduce el riesgo de mordeduras y faltas de fusión.

La mezcla de Ar+CO2 se suele utilizar con cantidades de mezcla de entre el 15 y el 25% de CO2. Las ganancias de trabajar con esta mezcla son una mejor visibilidad del baño, un arco más suave, con menores turbulencias, un baño de fusión más frío, un mejor aspecto y presentación del cordón, menos proyecciones y una mejor estabilidad de arco.

El único y mayor inconveniente de la mezcla es de tipo económico, pero por otro lado hay que compararlo con los grandes beneficios que nos aporta, siendo éstos normalmente mayores que el primero.

. Dirección de la soldadura 2. Tubo de contacto 3. Hilo 4. Gas protector 5. Soldadura 6 y 7. Piezas a unir.

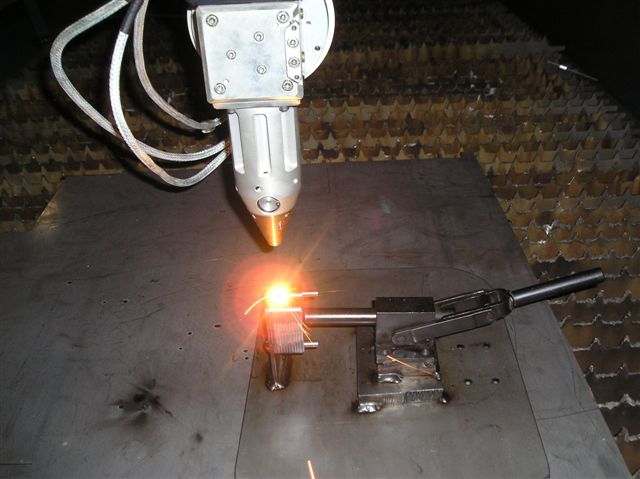

SOLDADURA POR LASERUna única longitud de onda

POSIBILIDADES DE PROCESO

Los procedimientos de soldadura con rayo láser producen soldaduras de buena calidad, con contracción y distorsión mínima. Estas soldaduras tienen buena resistencia y en general son dúctiles y libres de porosidades. El proceso se puede automatizar, de tal modo que se use en diversos materiales con grosores hasta de 25 mm (1 pulg); es especialmente eficaz en piezas delgadas. En los metales y aleaciones que normalmente se sueldan están el aluminio, titanio, metales ferrosos, cobre, superaleaciones y los metales refractarios. Las velocidades de soldado van de 2.5 m/min hasta 80 m/min. (8 a 250 pies/min.), para metales delgados.

TECNOLOGIA DE LA SOLDADURA POR LASER

En la soldadura láser no se utiliza aportación de ningún material externo, por lo que la soldadura se realiza únicamente por la fusión de la zona a soldar. Mediante espejos se focaliza toda la energía del láser en una zona extremadamente reducida del material. Debido a la gran energía aportada incluso después que el material llegue a la Temperatura de Fusión, se produce la ionización de la mezcla del material fundido con los vapores generados en el proceso (formación de plasma). La capacidad de absorción energética del plasma es mayor incluso que la del material fundido, por lo que prácticamente toda la energía del láser se transmite directamente y sin pérdidas al material a soldar. La alta temperatura causada por la absorción de energía del plasma continúa mientras se produce el movimiento del cabezal rodeada con material fundido a lo largo de todo el cordón de soldadura.

La aportación de un gas inerte como Argón o Helio en el proceso de soldadura evita la formación de burbujas de oxígeno durante la fase líquida del material, atenuando así la porosidad en la soldadura. De ésta manera, gracias a la soldadura por haz láser se consigue un cordón homogéneo dirigido a un pequeño área de la pieza, con lo que se reducen así las posibilidades de alterar propiedades químicas y/o físicas del material soldado. Mediante la utilización de otros tipos de espejos focalizadores como el espejo de doble foco es posible controlar en cierta medida tanto la profundidad de penetración como la anchura del cordón de soldadura.

La tecnología láser permite conseguir diferentes geometrías y longitudes de cordones de soldadura, tanto en continuo como por puntos, con unas altas calidades de soldadura y con cordones resultantes muy finos. Con respecto a las juntas y cordones de soldadura, éstos pueden presentar distintos formatos (soldadura a tope, a solape, y a transparencia con distintos formatos de junta) y penetraciones en función del tipo y potencia del láser utilizado. Muchos procesos de soldadura láser con aceros no utilizan material de aporte, por lo que el relleno de la junta a soldar se hace a base del material de sus bordes.

TIPOS DE SOLDADURA

. ambre con alambre

DIFERENTES POCISIONAMIENTOS

Para el proceso de soldadura por haz láser y en función de la aplicación se pueden utilizar diferentes posicionamientos de las piezas a soldar.

Soldadura en extremos

Se aplica el haz láser en la zona intermedia entre dos piezas de espesor entre 1 y 6mm, la zona de unión ofrecerá más resistencia a la tracción incluso que el material primitivo.Soldadura solapada

El láser se aplica sobre la superficie superior de una de las piezas cuyo espesor no debe superar 3mm. La soldadura debido a la penetración, alcanza la pieza inferior uniendo así las dos.Soldadura en T

El funcionamiento es similar al anterior método con la particularidad del posicionado de la pieza inferior.

No hay comentarios:

Publicar un comentario