DESCRIPCIÓN DEL PROCESO DE SOLDADURA MIG/MAG.

La soldadura por arco bajo gas protector con electrodo consumible es un proceso en el que el arco se establece entre un electrodo de hilo continuo y la pieza a soldar, estando protegido de la atmósfera circundante por un gas inerte (proceso MIG) o por un gas activo (proceso MAG).

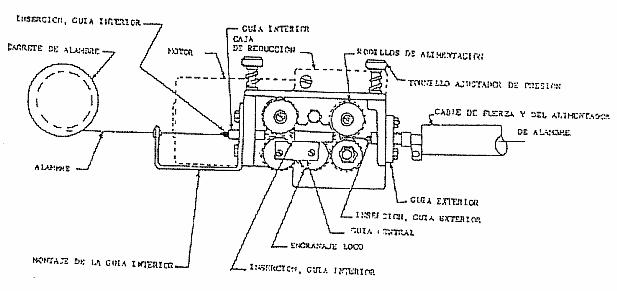

En la siguiente figura se indican los elementos más importantes que intervienen en el proceso:

El proceso puede ser:

- SEMIAUTOMÁTICO: La tensión de arco, la velocidad de alimentación del hilo, la intensidad de soldadura y el caudal de gas se regulan previamente. El avance de la antorcha de soldadura se realiza manualmente.

- AUTOMÁTICO: Todos los parámetros, incluso la velocidad de soldadura, se regulan pre-viamente, y su aplicación en el proceso es de forma automática.

- ROBOTIZADO: Todos los parámetros de soldeo, así como las coordenadas de localización de la junta a soldar, se programan mediante una unidad especifica para este fin. La soldadura la efectúa un robot al ejecutar esta programación.

Este tipo de soldadura se utiliza principalmente para soldar aceros de bajo y medio contenido de carbono, así como para soldar acero inoxidable, aluminio y otros metales no férricos y tratamientos de recargue.

1.2. INFLUENCIA DE LOS DISTINTOS PARÁMETROS.

El comportamiento del arco, la forma de transferencia del metal a través de éste, la penetración, la forma del cordón,... están condicionados por la conjunción de una serie de parámetros entre los que destacan:

- POLARIDAD: afecta a la forma de transferencia, penetración, velocidad de fusión del hilo,... Normalmente se trabaja con polaridad inversa o positiva, es decir, la pieza al negativo y el alambre de soldadura al positivo. En este punto, es interesante comentar el hecho de que ya que los electrones viajan del polo negativo al positivo, es este último el que se calienta más, - concretamente el polo positivo se caliente un 65% más que el negativo. Esta condición podría ser particularmente útil para aquellos trabajos donde se requiera un mayor aporte térmico en la pieza que en el hilo de soldadura, lo que se conseguiría empleando la polaridad directa o negativa.

Del mismo modo, y debido a la circulación de electrones del polo negativo al positivo, se origina una propiedad especialmente importante: el arco muestra afinidad por dispersar las películas de óxido y otros materiales refractarios en el polo negativo. Así, pues, en todos aquellos casos de soldadura de metales que forman óxidos refractarios, se hace imprescindible la conexión de la polaridad inversa o positiva (negativo en la pieza), con la finalidad de aprovechar precisamente la acción limpiadora del arco.

- TENSIÓN DE ARCO: este parámetro resulta determinante en la forma de transferencia del metal a la pieza, tal y como se verá en el siguiente apartado.

- VELOCIDAD DE ALIMENTACIÓN DE HILO: en esta técnica no se regula previamente la intensidad de soldadura, sino que es el ajuste de la velocidad de alimentación del hilo el que provoca la variación de la intensidad gracias al fenómeno de la autorregulación.

- NATURALEZA DEL GAS: presenta una notable influencia sobre la forma de transferencia del metal, penetración, aspecto del cordón, proyecciones,... En la siguiente figura se muestran las formas de los cordones y las penetraciones típicas de este proceso, en función del tipo de gas:

TRANSFERENCIA DEL METAL.

Existen distintas formas de transferencia del metal en el arco, dependientes todas ellas de los valores de los parámetros de tensión e intensidad. Se detallan en apartados siguientes.

TRANSFERENCIA POR CORTOCIRCUITO.

En esta forma de transferencia, el hilo se funde formando una gota que se va alargando hasta el momento en que toca el metal de base, y a causa de la tensión superficial se corta la unión con el hilo. En el momento de establecer contacto con el metal de base se produce un cortocircuito, aumenta en gran medida la intensidad y como consecuencia, las fuerzas axiales rompen el cuello de la gota y simultáneamente se reanuda el arco.

Para que un arco se comporte de esta forma, deben cumplirse una serie de condiciones:

- Utilización de polaridad inversa o positiva.

- Tensión y densidad de corriente bajas.

- Gas de protección CO2 o mezclas de Ar/CO2 .

Con este tipo de arco se sueldan piezas de reducidos espesores, porque la energía aportada es pequeña en relación con otro tipo de transferencias. Es ideal para soldaduras en vertical, en cornisa y bajo techo, porque el baño de fusión es reducido y fácil de controlar.

TRANSFERENCIA GLOBULAR.

Cuando se opera con este tipo de arco, el hilo se va fundiendo por su extremo a través de gotas gruesas de un diámetro hasta tres veces mayor que el del electrodo. Al mismo tiempo, se observa como las gotas a punto de desprenderse van oscilando de un lado hacia otro. Como puede deducirse, la transferencia del metal es dificultosa, y, por tanto, el arco inestable, de poca penetración, y se producen numerosas proyecciones.

Se trata de un método que no se utiliza en la práctica, pero que puede aparecer cuando se efectúa el reglaje de un equipo de soldadura.

El arco suele comportarse de esta forma cuando hay valores grandes de tensión y bajos de intensidad, o también cuando se utiliza polaridad directa o negativa.

TRANSFERENCIA POR PULVERIZACIÓN AXIAL.

En este caso la transferencia se realiza en forma de gotas muy finas que se depositan sobre el metal base de forma ininterrumpida, similar a una pulverización por spray, de ahí que se conozca también este método por Arco spray. Se caracteriza por un cono de proyección muy luminoso y por un zumbido característico.

Para que un arco se comporte de esta manera, es necesario que:

- Se utilice polaridad inversa o positiva.

- El gas de protección sea Ar o mezcla de Ar con algo de O2 o de Ar con CO2 .

- Exista una tensión de arco relativamente elevada y una densidad de corriente también elevada.

El efecto de la utilización de la polaridad positiva se traduce en una enérgica acción limpiadora sobre el baño de fusión, que resulta particularmente útil en la soldadura de metales que producen óxidos pesados y difíciles de reducir, como el Aluminio o el Magnesio.

La penetración que se consigue es buena, por lo que se recomienda para soldar piezas de grueso espesor. Como inconveniente, cabe destacar que el baño de fusión resulta relativamente grande y fluido, por lo que no se controla con facilidad en posiciones difíciles.

TRANSFERENCIA POR ARCO PULSADO.

En este tipo de transferencia, se combina la superposición de dos corrientes, una ininterrumpida y de débil intensidad (llamada de base) cuyo objetivo es proporcionar al hilo la energía calorífica para mantener el arco encendido y otra constituida por una sucesión de pulsaciones a una determinada frecuencia. Cada pulsación eleva la intensidad a un valor suficiente que hace fundir una gota del mismo diámetro que el diámetro del hilo que se está utilizando. Esta gota se desprende antes de que el extremo del hilo llegue a hacer contacto con el metal base, como consecuencia de las fuerzas internas que actúan. De esta manera se elimina en su totalidad las proyecciones, tan características de otros tipos de transferencia.

TIPOS DE SOLDADURA

SOLDADURA POR PUNTOS DE CADENETA

- Ajuste de chapa D=30 (espesor)

- evitar los puntos de anclaje en las aristas y en los huecos cuadrados.

HACER UNAS SERIES DE PUNTOS SUCESIVOS HACIENDOLOS CABALGAR

- El tiempo de colocación entre dos puntos debe de ser de 4 a 5 segundos de forma que se obtenga una zona azul que no exceda los 10mm.

SOLDADURA DE CORDON CONTINUO A INTERVALOS

- Este método utilizado cuando la deformación es por calor de arco encendido

- Se realiza por agrupación de una serie de puntos

- se puede ejecutar con intervalos marcados automáticos

SOLDADURA DE PUNTOS A TAPON

- Se usa cuando no es posible la soldadura por puntos y en la sustitución de piezas portantes.

- El diámetro mas apropiado para este tipo de unión en chapa de carrocería es de 5 - 6 mm.

- Consiste en soldar dos chapas las cuales la superior es taladrada previamente y soldada a la inferior a atreves de los taladros.

SOLDADURA POR PUNTO CALADO

- Consiste en la soldadura de dos chapas superpuestas sin necesidad de taladro previo.

- Es necesaria una gran aportación de calor por lo que se desaconseja este método en la unión de elementos de carrocería.

DIRECCION DE SOLDEO: DE DERECHA A IZQUIERDA

- Gran velocidad de sondeo

- Excelentes cordones

- Menor penetración

- Ideal para chapas finas y cordones de raíz de poco espesor.

DIRECCION DE SOLDEO : DE IZQUIERDA A DERECHA

- Cordón mas abultado y de peor aspecto

- Para piezas superiores a 3 mm de espesor.

HILOS O ALAMBRES DE SOLDADURA.

En la soldadura MIG/MAG, el electrodo consiste en un hilo macizo o tubular continuo de diámetro que oscila entre 0,8 y 1,6 mm. Los diámetros comerciales son 0,8; 1,0; 1,2; y 1,6 mm, aunque no es extraño encontrarse en grandes empresas con el empleo de diámetros diferentes a estos, y que han sido hechos fabricar a requerimiento expreso. En ciertos casos de soldeo con fuerte intensidad, se emplea hilo de 2,4 mm de diámetro.

Debido a la potencia relativamente elevada empleada en la soldadura bajo gas protector, la penetración del material en el metal de base es también alta. La penetración está pues, en relación directa con el espesor del material de base y con el diámetro del hilo utilizado. El efecto de la elección de un diámetro de hilo muy grande, es decir, que exija para su fusión una potencia también elevada, producirá una penetración excesivamente grande, y por esta causa se puede llegar a atravesar o perforar la pieza a soldar. Por contra, un hilo de diámetro demasiado pequeño, que no admite más que una potencia limitada, dará una penetración poco profunda, y en muchos casos una resistencia mecánica insuficiente.

Se presenta arrollado por capas en bobinas de diversos tamaños. El hilo suele estar recubierto de cobre para favorecer el contacto eléctrico con la boquilla, disminuir rozamientos y protegerlo de la oxidación.

En general, la composición del hilo macizo suele ser similar a la del material base; no obstante, para su elección, debe tenerse en cuenta la naturaleza del gas protector, por lo que se debe seleccionar la pareja hilo-gas a conciencia. Por ejemplo, cuando se suelda con CO2 existe el riesgo de formación de poros. Con objeto de evitarlos, conviene que el hilo posea una cierta cantidad de elementos desoxidantes, como el Silicio y el Manganeso, que reaccionan con el oxígeno procedente de la disociación del CO2 y producen óxido de silicio y óxido de manganeso, que se eliminan en forma de escoria muy ligera.

Los hilos tubulares van rellenos normalmente con un polvo metálico o con flux, o incluso con ambos. El relleno con polvo metálico, aparte de que puede aportar algún elemento de aleación, mejora el rendimiento gravimétrico del hilo.

PARAMETROS DE LA SOLDADURA

REGULACION BINOMIO TENSION-VELOCIAD DEL HILO:

- La regulación se realizara en función al espesor que se va a soldar y del diámetro utilizado.

INTENSIDAD:

- En función del espesor que hay que soldar y por la penetración deseada

- La intensidad depende de la velocidad del hilo , también de la distancia de la boquilla a la pieza.

- Se aleja: DISMINUYE

- Se acerca: AUMENTA

Dependiendo del material a soldar deberemos escoger el tipo de hilo las bobinas de hilo mas comunes que vamos a encontrar son:

1. Bobinas para acero o hierro: Tienen color cobre y la podremos utilizar para soldar cualquier tipo de hierro convencional.

2. Bobinas de aluminio: Su color es del Aluminio y las utilizaremos únicamente para soldar Aluminio.

3. Bobinas de hilo tubular: El color de estas bobinas es como las del Aluminio pero su peso es mayor. Podremos soldar cualquier tipo de hierro convencional.

Al igual que en otros procesos de soldadura también deberemos escoger el grosor de hilo y su adecuada corriente para soldar un determinado grosor

Espesor : 0,5 mm 1,0 mm 1,5 mm 2,0 mm 3,0 mm

D. hilo : 0,6 mm 0,8 mm 0,8 mm 0,8/1,0mm 1,0 mm

Corriente: 25-75 A 75-100A 100-125A 125-160A 160-200A

UNIDAD DE ALIMENTACION DEL HILO

- CARRETE DE HILO: Montado sobre un eje permite regular su frenado

- MOTOR DE ARRANQUE CON DOS RODILLOS: Uno dispone de ranura de guía del hilo y otro por friccion motiva el avance del hilo. Su selección va en función del diámetro del hilo.

GASES DE PROTECCIÓN.

En la soldadura MIG (Metal Inert Gas), el gas que actúa como protección es inerte, es decir, que no actúa de manera activa en el propio proceso, y por tanto, muy estable. En contrapartida, en la soldadura MAG (Metal Activ Gas), el gas de protección se comporta como un gas inerte a efectos de contaminación de la soldadura, pero, sin embargo, interviene termodinámicamene en ella. En efecto, en las zonas de alta temperatura del arco, el gas se descompone absorbiendo calor, y se recompone inmediatamente en la base del arco devolviendo esta energía en forma de calor.

SOLDADURA MIG.

El argón se ioniza fácilmente, de manera que la tensión del arco bajo argón es sensiblemente inferior que bajo helio.

El argón puro solo se utiliza en la soldadura del aluminio, el cobre, el níquel o el titanio. Si se aplica al acero, se producen mordeduras y cordones de contorno irregular.

La soldadura con gas helio produce cordones más anchos y con una penetración menor que cuando se suelda con argón.

SOLDADURA MAG.

Tal y como se ha comentado anteriormente, el gas protector empleado en soldadura MAG es un gas activo, o sea, que interviene en el arco de forma más o menos decisiva.

El gas utilizado es el CO2 en mayor medida con mezclas de Argon , las mezclas mas comunes son el CO2 puro o mezclado con un porcentaje con Argon al 2%.

Con esta mezcla tendremos algo mas de proyecciones pero conseguiremos mayor penetración en nuestras soldaduras y mayor velocidad. Por el contrario no podremos soldar Aluminio ni inoxidables.

El oxigeno resultante de la disociación es particularmente activo. Se combina con el carbono del acero para dar de nuevo CO, con lo que se produce un empobrecimiento en carbono si no se utiliza un hilo con suficiente contenido de elementos desoxidantes como el silicio y el manganeso y la cantidad adecuada de carbono. Si la densidad de corriente es elevada, provoca una mayor disociación del oxigeno convirtiéndole en más activo todavía.

El carácter oxidante de la atmósfera de dióxido de carbono obliga a utilizar hilos de aporte ricos en elementos desoxidantes. No se debe utilizar en la soldadura de aceros al Cr-Mo por el riesgo de oxidación del cromo tanto del metal de base como del aportado en el hilo, ni en la de los aceros inoxidables auténticos, pues favorecerla la formación de carburos de cromo con la consiguiente pérdida de resistencia a la corrosión.

Con cantidades de dióxido de carbono inferiores al 99,0% es inevitable la porosidad. Las soldaduras solo estarán exentas de poros si la pureza del dióxido de carbono es superior al 99,85% y el nitrógeno y el hidrógeno son inferiores cada uno a 0,05%.

Es un gas mucho más barato que el argón, capaz de conseguir penetraciones mucho más profundas y anchas en el fondo del cordón, lo que mejora su contorno. Además reduce el riesgo de mordeduras y faltas de fusión.

Su principal inconveniente estriba en que produce arcos relativamente enérgicos y que, por tanto, provocan un gran número de proyecciones.

Es el único gas que puede utilizarse individualmente como atmósfera protectora en la soldadura de acero al carbono. Su elevada conductividad térmica en relación con el argón producirá en sus mezclas con éste un incremento en la penetración.

- Ar + CO2:

Se suelen utilizar estas mezclas con cantidades de dióxido de carbono que van del 15 al 25%. Con esta mezcla se consigue una mejor visibilidad del baño, un arco más suave, con menor turbulencias, un baño de fusión más frió, un mejor aspecto del cordón, menos proyecciones, y una mayor estabilidad del arco.

El único inconveniente de la mezcla es de tipo económico. Sin embargo, hay que comparar la incidencia del valor del gas en el coste final de la soldadura y por otra parte, la mejora del factor de marcha y la obtención de mejores características mecánicas en la unión soldada.

Se indican a continuación los elementos más importantes que forman parte de un equipo de soldadura MIG/MAG.

TRANSFORMADOR.

El transformador es el elemento encargado de reducir la tensión alterna proveniente de red en otra que la haga apta para la soldadura, siguiendo una serie de condiciones eléctricas que se detallarán en apartados sucesivos.

Fundamentalmente, un transformador consta de un núcleo formado por chapas magnéticas apiladas en cuyas columnas se devanan dos bobinas. La primera de ellas, que va a constituir el circuito primario consta de un número de espiras superior a la segunda, y, además, de sección inferior a ésta. La segunda, por consiguiente, que constituye el circuito secundario, tendrá menos espiras y de mayor seccion

INDUCTANCIA.

La inductancia tiene como objeto el alisamiento de la corriente de soldadura, lo que da como resultado una disminución de las proyecciones, o, lo que es lo mismo, una mayor estabilidad en la soldadura. Dado que la inductancia limita el crecimiento brusco de la intensidad cada vez que se produce un cortocircuito, durante el cebado del arco, y puesto que el hilo está frió, puede darse el caso de que la intensidad no sea suficiente para aportar la energía necesaria para fundir el hilo, lo que repercutiría en un deficiente cebado. Es por ello que si el equipo de soldadura consta de una inductancia de valor inductivo elevado, estará dotado también de algún sistema que elimine este efecto durante el instante inicial.

Fundamentalmente, la inductancia está formada por un núcleo en el que están arrolladas algunas espiras por las que circulará la corriente de soldadura. RECTIFICADORES.

Son los equipos mas utilizados para este tipo de soldadura. Al igual que otros incorporan un motor de arrastre para el hilo, son de mayor tamaño que un equipo de soldadura de electrodo y menos económico, dependiendo de su tamaño podremos soldar con las bobinas pequeñas de 5 kg, o las mayores de 15kg.

Transforma la corriente alterna de la red en corriente continua.

PISTOLA DE SOLDADURA

Pulsador en empuñadura

Pulsador en empuñadura

Boquilla exterior: Canaliza el gas

Boquilla interior: Contacto eléctrico que necesita el hilo

Soldadura Pulsada MIG Brazing

La soldadura por MIG Brazing es una soldadura pulsada en la que el hilo que se aporta tiene como componente el Cobre. Los hilos más utilizados son CuSi3 y CuAl9. El gas de protección suele ser Argón.

La gran ventaja que aporta frente al MIG convencional es la diferencia de calor que aporta a la pieza a soldar, siendo el proceso de MIG Brazing mucho más frío. Por lo tanto la deformación de las chapas soldadas será mucho menos significativa. La razón reside en que el Cobre tiene un punto de fusión inferior al de los metales base, de forma que una vez que se funde el cobre, penetra por capilaridad en las placas a soldar y provoca su unión. En la soldadura MIG convencional, se produce también la fusión del metal base. Así mismo produce uniones que soportan considerables choques y vibraciones.

La gran ventaja de TAWERS respecto a otros sistemas es que tiene implementada una forma de onda específica para este sistema de soldadura, con lo que no se necesita ningún equipo adicional para pasar de MIG/MAG a MIG Brazing. De nuevo la calidad obtenida y el tiempo de ciclo son los mejores del mercado actual de la soldadura robotizada.

A continuación presentamos una serie de ejemplos en los que se utilizó MIG Brazing en lugar de MIG buscando una menor deformación de las chapas a soldar y una mayor resistencia frente a vibraciones.

Hey amigo es que necesito armar un equipo de soldadura pero llegue hasta un punto y no pude mas quizás podrías ayudarme no se como contactarnos

ResponderEliminarEstoy por obtener un titulo con este ciclo formativo de soldadura y calderería, espero ser capaz de desenvolverte y progresar en el mundo laboral.

ResponderEliminar