El uso de los adhesivos en la industria del automóvil es frecuente, empleándose tanto en la unión de guarnecidos revestimientos como en piezas de carrocería.

El buen comportamiento de la unión pegada está garantizado si en las operaciones de aplicación se siguen fielmente las directrices del fabricante del adhesivo.

Entre las propiedades principales de este tipo de unión encuentran la capacidad para unir

elementos heterogéneo que no altera ni deforma las chapas finas, como sucede cc soldadura, ni las debilita, como el remachado. Garantiza más, el hermetismo de las juntas y reparte uniformemente esfuerzos.

El desmontaje de una unión pegada implica la destrucción del adhesivo de unión.

CARACTERISTICAS:

- Los adhesivos estructurales pueden soportar y transmitir energía de una superficie a la otra sin recurrir a ningún tipo de cierre mecanico.

- Puede sustituir, parcialmente, a la soldadura por puntos.

- En el encolado de metales, los adhesivos estructurales pueden compararse cuanto a la calidad con una soldadura y a menudo ofrecen una resistencia superior.

- muchos adhesivos estructurales de curado a temperatura ambiente soportan hasta 200º C, Las siliconas que en ocasiones se emplean como adhesivos estructurales pueden llegar a soportar temperaturas de hasta 300ºC.

- La resistencia al corte de materiales unidos mediantes tales pegamentos varia según el tipo de encolado, el tiempo de endurecimiento y los materiales encolados, pero en todo caso alcanza valores que oscilan entre 150 y 250 kg/cm2.

Frente a los sistemas tradicionales de anclaje y unión de paneles exteriores de la carrocería, los adhesivos ofrecen las siguientes ventajas:

- permiten la unión de materiales distintos.

- Se pueden unir metales con propiedades electroquímicas distintas, evitando la corrosión, la erocion por friccion y la corrosión por frotamiento.

- Reducción del numero de componentes.

- Disminución uniforme de la tensión; se minimiza el riesgo de rotura por fatiga al eliminarse las tensiones puntuales.

- mejoran la estética del montaje.

- No se producen distorsiones en el material, ya que se elimina el calentamiento y pueden unirse piezas con diferentes masas y dimensiones.

- Ofrecen, en muchos casos, buenas propiedades de estanqueidad.

No obstante conviene también tener presentes que:

- Presentan, relativamente, bajos valores mecánicos.

- Tiene una resistencia limitada a la temperatura.

- La duración del proceso es menor, pero requieren un periodo de curado(endurecimiento) del adhesivo.

- El tiempo de almacenamiento de los adhesivo es limitado.

- Poseen una resistencia limitada a acidos fuertes al fuego

CLASIFICACION:

Los adhesivos estructurales mas empleado en la reparación de carrocerías son los poliuretanos bicomponentes (PUR 2K), las resinas Epoxi y los Silanos modificados.

POLIUTERANOS

Pertenecen a la familia de los adhesivos elastómeros. La adhesion elastomeras es capaz de absorber movimientos mecánicos o térmicos entre materiales diversos. Ademas, aseguran una distribución uniforme de esfuerzos, un mejor comportamiento antivibratorio, resistencia a impactos y compensación a tolerancias.

Los poliuretanos son polímeros (elementos químicos que consisten, esencialmente, en unidades estructurales repetidas) que se generan con la reacción de los isocianatos con alcoholes. Polimerizan por absorción de la humedad admosferica, tienen buena adherencia, resistencia al agua y flexibilidad, conservando dichas propiedades a bajas temperaturas, aunque su resistencia al cizallamiento es muy limitada.

Su formulación puede ser mono (1K-PUR) o bicomponente (2K-PUR). Los primeros se utilizan como adhesivos selladores y para pegar accesorios como spoilers, moldura, etc. Los segundos se emplean como elementos de ensamblaje y reparación de piezas de la carrocería. Estan constituidos por el poliuretano propiamente dicho y el agente de curado, produciendo su endurecimiento por reacción química entre ambos. Su proceso de curado es relativamente rápido y suelen ser mas rigidos que los monocomponentes.

Ventajas de la reparación utilizando poliuretanos bicomponentes:

- Amplio espectro de adhesión.

- Tiempo de aplicación adecuado para cubrir grandes zonas dañadas.

- Mezcla automática de los componentes del poliuretano.

- Alta estabilidad hasta temperaturas de 80ºC.

- Muy buena rectificabilidad para facilitar un rápido tratamiento posterior.

- Alta resistencia a la fatiga.

- Buena resistencia a la tracción.

- Buen comportamiento a los esfuerzos dinámicos.

- Fácil desmontaje posterior mediante un generador de aire caliente a unos 300º o 400ºC.

RESINAS EPOXI (ep)

Conforman el grupo de adhesivos mas extendido entre los estructurales. Los epoxis son comúnmente sistemas adhesivos bicomponentes, compuestos por la resina epoxi base y un agente de curado o endurecedor. Suelen precisar calor para su curado o, al menos, para realizar un post-curado del adhesivo. Los epoxis de curado a temperatura ambiente no son de igual rendimiento, aunque suele ser suficiente para muchas aplicaciones. Entre las diferentes variedades, los epoxis-fenólicos son adhesivos resistentes a altas temperaturas continuas.

Para solventar los problemas de rigidez de los adhesivos epoxi, se desarrollaron los denominados "epoxis tenaces" , adhesivos que contienen disperso en su seno generalmente caucho nitrilo. Los agentes de curado mas empleados en los epoxis de curado a temperatura ambiente, son las aminas alifáticas, las versamidas (derivadas de aminas alifáticas) y aceites secos dimerizados.

Los epoxis son adhesivos que resultan particularmente útiles para unir chapas o piezas metálicas, aunque en general son validos para casi todos los sustratos. El disolvente mas utilizado con este tipo de adhesivos suelen ser acetona o un limpiador epoxídico especial.

Su formulación pueden ser:

- Bicomponente. Consta de un elemento base, o resina propiamente dicha (epoxi), y un elemento endurecedor (aminas primarias o versamidas) , produciéndose su secado por reaccion química entre ambos.

- Monocomponente. En este tipo de resina epoxi, el elemento endurecedor se encuentra latente y únicamente se libera por reacción a alta temperatura.

- Cinta moldeable. Una vez amasada, se usa como la plastilina y queda dura como el acero.

- Cargas como aluminio, Silice, etc. Se emplean para minimizar los fenómenos de contracción-expansión del adhesivo.

- Espesante para aumentar la viscosidad.

- Pigmentos para colorear el adhesivo.

- Resinas diluyentes para mejorar la tenacidad o la flexibilidad, mejorar el curado, mejorar la resistencia térmica, tec.

- Aceleradores de curado a temperatura ambiente.

Entre las propiedades mas importantes de los adhesivos epoxis se encuentran las siguientes:

- Tienen un gran poder de relleno de holguras.

- Alta resistencia a la cizalla y a la tracción.

- Son adhesivos muy rigidos. Presentan una buena resistencia al pelado y al impacto, en formulaciones flexibles (epoxi-nitrilo).

- Aunque es dieléctrico y aislante térmico, pueden ser modificado para conducir la electricidad y el calor.

- Ofrecen una buena resistencia química.

- Resisten temperaturas de hasta 180ºC (250ºC en algunas formulaciones).

- Presentan problemas de absorción y difusión de la humedad en su seno.

- Para aplicaciones estructurales las uniones deben ser curadas a elevadas temperaturas o, en el caso de curado a temperatura ambiente, se precisa un post-curado por calor.

- El tiempo de manipulación de estos productos suele estar comprendido entre 15 y 30 minutos.

- El tiempo de secado es variable, pudiendo oscilar, en función de cada resina, entre 5 minutos y 24 horas. Su elasticidad también es variable, siendo generalmente mas elásticas las de curado rápido.

- Presentan excelente adhesión sobre diferentes sustratos: metal, plásticos, etc.., obteniéndose uniones de elevadas resistencia, del orden de 200kg/cm2 sobre acero y 20kg/cm2 sobre plástico. Son resistentes a los choques, impactos y vibraciones.

- El tiempo de almacenamiento de estos productos suele ser der 12 meses, siempre que se realice en las condiciones apropiadas.

- Limpiar las piezas minuciosamente.

- Aplicar cantidades iguales de endurecedor y resina, mezclándolos bien.

- Aplicar la mezcla a una pieza de trabajo.

- Aplicar presión a la unión, retirando el exceso de adhesivo.

- Dejar secar durante varias horas.

ADHESIVOS ACRILICOS.

Los adhesivos acrílicos modificados estructurales constituyen la mas sofisticadas familia de adhesivos por sus características y versatilidad. Se pueden considerar incluso una solución alternativa a los métodos mecánicos de ensamblaje o a la soldadura. Entre las diferentes variedades de estos adhesivos, pueden citarse: Los acrílicos de uso general, los acrílicos de segunda generación y los acrílicos de alto rendimiento.

Las ventajas de estos adhesivos son:

- Su versatilidad.

- Su gran resistencia hidrolitica y los agentes agresivos.

- Su fácil dosificabilidad en producción.

- Su excelente relación precio-rendimiento.

- La necesidad de una minima o incluso la no necesidad de preparación superficial.

- Las excelentes propiedades mecánicas del adhesivo y la posibilidad de relleno de holguras.

- Su pobre adhesión sobre elastómeros curados y plásticos de baja energia superficial.

- Su olor apreciable.

- La necesidad de unas proporciones de mezclado variables y diferentes a 1:1 en el caso de versiones bicomponentes y la inflamabilidad del adhesivo sin curar

- En su aplicación no se recomienda el uso de calor para completar o ayudar el curado del adhesivo.

SILANOS MODIFICADOS

Son adhesivos estructurales de alta resistencia especialmente indicados para uniones elásticas permanentes como su nombre indica, tiene como base polímero de silano modificado, lo que conlleva las siguientes ventajas:

- No contiene silicona.

- No contiene disolventes.

- No contiene isocianato.

- Muy elásticos y resistentes.

- Gran estabilidad inicial y rápido curado.

- Adhesión a una gran variedad de sustratos sin necesidad de imprimación.

- Gran resistencia al envejecimiento, a los rayos UV y a los agentes atmosféricos en general.

- Excelentes propiedades de sellado.

Los esfuerzos mecánicos actúan sobre los conjuntos ensamblados como esfuerzos de tracción, de compresión, de flexion, de torsión y de cortadura, provocando asi las tensiones. Aun asi, las tensiones no aparecen unicamente como consecuencia directa de transmitir fuerzas o energías, sino que también se pueden dar por la aparición de fenómenos secundarios que acompañan a los cambios de temperaturas, esquemáticamente podemos hablar de los siguientes tipos de solicitaciones sobre las uniones adhesivas:

- Esfuerzos normales de tracción y de compresión.

- Esfuerzos de cortadura o cizalla.

- Esfuerzo de desgarro. Esfuerzo de pelado.

- De tracción: Cuando el sentido es el de separación de los sustratos.

- De compensación: Cuando es de acercamiento de los sustratos.

En este tipo de esfuerzos, la unión adhesiva suele trabajar en toda su superficie. Los adhesivos rigidos tienen, en general, elevada resistencia a la cizalla.

Esfuerzo de pelado: Aparecen cuando se aplica una tensión de atracción sobre uno de los extremos de los sustratos, cuando uno de ellos o ambos son flexibles. Producen la separación parcial y una transmisión no uniforme del esfuerzo a la unión adhesiva.

METODO DE APLICACION

Los adhesivos bicomponentes han de mezclarse cuidadosamente y en las proporciones especificadas por el fabricante para obtener una mezcla homogénea.

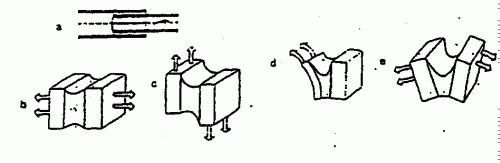

Muchos productos se presentan envasados en cartuchos dobles de distintas capacidades,en unas proporciones de:

- 1/1 (1 parte de adhesivo y 1 de endurecedor) para los poliuretanos.

- 2/2 (2 partes de resina y 1 de endurecedor) para las resinas epoxi.

La operación de mezcla pueden realizarse:

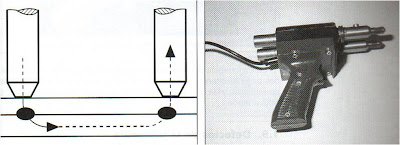

- Automáticamente, por medio de cánulas o boquillas acopladas sobre pistolas de extrusión. Dicha cánulas llevan en su interior una espiral, que al ser recorrida por los productos durante la aplicación los va mezclando, debido a los constantes cambios de dirección que sufre la mezcla en la citada especial.

- Manualmente, sobre espátulas o en recipientes, dependiendo de la viscosidad de los productos. Su aplicación se realizara en función del método de mezcla, directamente mediante brochas o espátulas (metálicas o plásticas, dependiendo del producto a aplicar)

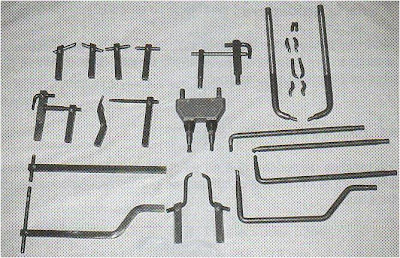

El equipo esta compuesto por siguientes elementos:

- Pistola aplicadora neumática.

- Solapadora (plegadora) neumática.

- Punzonadora manual.

- Cuchilla (cutter).

- Adhesivo.

- Masilla de relleno.

- Canula de mezcla del adhesivo.

- Espátula.

ENDURECIMIENTO DEL ADHESIVO

Los tiempos de endurecimiento ya secado varian de un adhesivo a otro; normalmente, a temperatura ambiente, a partir de cinco horas ya se tiene una buena resistencia de la junta, aunque el curado total del adhesivo no se producirá hasta las 24 horas aproximadamente, aunque en cualquier caso siempre se debe respetar el tiempo recomendado por los fabricante.

En los adhesivos bicomponentes dicho tiempo depende de la proporción de catalizador. El tiempo puede reducirse aumentando la proporción de catalizador cuando la mezcla se realice manualmente.

Otro factor muy importante es la temperatura, ya que el tiempo de secado es inversamente proporcional a la misma. Elevando la temperatura a unos 60ºC se acelera el proceso de endurecimiento de las resinas epoxi. Para ello pueden emplearse cabinas de pintado o equipos de infrarrojos, extremándose las precauciones en el caso de los poliuretanos, pues un calentamiento superior a 40ºC pueden dar lugar a: Degradaciones del adhesivo, distorsiones de la junta y descolgados del material en aplicaciones sobre soportes verticales, por lo que en estos casos es recomendable el secado a temperatura ambiente, con un grado adecuado de humedad del aire.

NORMAS DE SEGURIDAD E HIGIENE

Las resinas epoxi pueden incluir componentes potencialmente peligrosos para la salud, por lo que es recomendable, en cada caso, disponer de las oportunas instrucciones de manipulación de estos productos.

Los poliuretanos contienen restos de isocianatos toxicos, aunque las concentraciones de vapor a que dan lugar nunca superan los limites establecidos como peligrosos.

De carácter general, se deben observar las siguientes medidas de precaucion:

- Muchos agentes de curado causan irritación en la piel, ojos y vías respiratorias. Durante su manipulación deben emplearse Guantes, Gafas y Mascarillas apropiadas.

- Realizar las aplicaciones en locales bien ventilados.

- No efectuar estas operaciones cerca de llamas o cuerpos incadescentes.

- No fumar durante la realización de estas reparaciones.

- Almacenar los productos en lugares bien ventilados y alejados de fuentes de calor.

AQUI VEMOS UN VIDEO QUE NOS EXPLICA EL USO DEL ADHESIVO EN LA CARROCERIA