El automóvil están compuesto por un gran numero de elementos que están unidos de muy diversas formas, aquellos elementos que están unidos de manera que su unión no se puede desmontar sin romper uno de sus elementos se denominan uniones fijas.

Las uniones fijas pueden estar soldadas, engatilladas o pegadas, dependiendo del tipo de ensamblaje que haya proyectado el fabricante del automóvil.

Las uniones soldadas son las que actualmente mas se utilizan en la fabricación y reparación de la carrocería, también se les denomina uniones térmicas. Su utilizacion se caracteriza por la aportación de la energía que hay que efectuar para que se produzca la unión de las piezas. En este proceso, las piezas a unir están sometidas a un acuerdo de temperatura que les produce una dilatación( en mayor o menor medida) en función de la naturaleza del material y del método de soldadura empleado.

En la reparación de la carrocería, al utilizar cualquier proceso de la soldadura, se produce una modificación de la estructura del material en la zona soldada, verificándose un cambio en las características originales de las piezas , también en mayor o menor medida en función del método de soldadura empleado. Este es uno de los aspectos mas a tener en cuenta a la hora de valorar la reparabilidad de la zona afectada.

Por otro lado, independientemente del sistema que se utilice para unir las piezas( soldadas, engatilladas, o pegadas). la preparación de los bornes es una cuestión importantísima, pues de ella va a depender en gran medida, la correcta reparación.

UNIONES A SOLAPE

En un procedimiento donde las chapas a unir se encuentran ensambladas una encima de la otra (solapadas). La longitud que debe tener la parte superpuestas debe ser como minimo cuatro veces el espesor de la chapa mas fina, aunque se puede aumentar dependiendo del esfuerzo al que vayan a ser sometidas.

En la figura que mostramos es un tipo de unión que no es muy frecuente realizar en la reparación de la carrocería (al menos en las zonas visibles), pues la diferencia de altura existente en las chapas hace necesario la realización de otras operaciones para disimular la unión, lo que implica un aumento considerable de tiempo y consecuentemente un mayor costo de reparación.

UNIONES A SOLAPE ESCALONADO

Este tipo de unión se realiza produciendo en una de las chapas un escalonamiento de unos 10mm de ancho, para que al ensamblarse, ambas chapas queden en la misma altura

la unión se puede realizar soldando los bordes con los siguientes métodos de soldadura: OXIACETILENICA, electrodo revestido, TIG, MIG/MAG, o por soldadura eléctrica por resistencia. También se puede soldar por MIG/MAG a tapon. En ese ultimo caso, hay que preparar los orificios en la chapa que quede accesible para su posterior soldeo. En ocasiones se utilizan conjuntamente los procedimientos de puntos de resistencia y MIG/MAG para reforzar la unión.

El escalonamiento de la chapa se puede realizar mediante distintos procedimientos, aun que el mas usado y practico es el de utilizar unos alicates de plegar: manuales o neumáticos

|

| alicate de plegar manual |

|

| alicate de plegar neumática |

UNIONES A TOPE

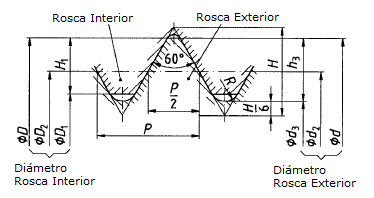

Son las más ampliamente usadas en todos los métodos de soldadura, puesto que cuando se sueldan producen un bajo índice de tensiones y deformaciones. Las uniones a tope, por lo general, se utilizan en las construcciones de chapas de metal. Esas uniones implican un gasto menor de metal base y de metal de aportación, así como también un tiempo más corto en la terminación de los trabajos de soldadura. Puede n ser ejecutadas con una resistencia igual a la del metal base. No obstante para la elaboración de las uniones a tope se exige una preparación más adecuada de las piezas. Si se ejecuta a mano la soldadura de chapas metálicas de 4-8 mm de espesor, los bordes pueden ser rectos (o sea sin ninguna preparación). En este caso las chapas se colocan con una holgura de 1-2 mm. Podemos soldar a tope y por un solo lado, sin preparación de los bordes, las chapas cuyo espesor sea de hasta 3 mm; para la soldadura bilateral ese espesor puede ser de hasta 8 mm. Las planchas con un espesor de 4-26 milímetro, se unen a tope con biselado unilateral de los bordes cuando se les aplica el procedimiento de soldadura manual por arco. Este tipo de preparación de los bordes se denomina en V. Las láminas con un espesor de 12 a 40 mmm y más se sueldan previo biselado bilateral de los bordes, denominado en X.

UNIONES A TOPE CON RESALTE

Consiste en preparar las chapas a unir de forma que sus bordes formen un angulo de 90º. La altura del borde dependerá de la maquina de soldar que se vaya a utilizar o de las especificaciones indicadas en el manual de reparación del fabricante del vehiculo.

UNIONES CON REFUERZOS DE BRIDA

A veces es necesario unir determinados elementos que han de soportar grandes esfuerzos, como es el caso de los travesaños del chasis, los largueros, etc. Estas uniones se han de realizar reforzando la unión con bridas de refuerzo, atendiendo en todo momento a las especificaciones de fabricante del vehiculo, para no alterar las características estructurales de los distintos elementos.

Estos refuerzos se realizan fabricando una brida que se acopla en el interior o en el exterior de las piezas del ensamblaje.

|

| brida interior |

|

| brida exterior |

UNIONES ENGATILLADAS

Este tipo de uniones consiste en unir dos piezas plegado uno de ellas sobre si misma, de forma que al realizar el pliegue se aloje en su interior la otra pieza. Este tipo de unión solo se utiliza en chapas de poco grosor

Las ventajas que tiene este tipo de uniones son:

- Se realiza de forma rápida.

-Al no tener que someterse a ninguna fuente de calor, no se producen cambios en la estructura metálicas de la piezas.

Para reforzar la rigidez de la unión y su estanqueidad, se aplica una masilla estructural y una pasta de sellado.

Las piezas que se unen a traves de este procedimiento vienen preparadas para realizar el plegado. Para ello, las piezas nuevas de recambio están sobredimensionadas para facilitar esta operación.

El pliegue del panel se puede realizar utilizando un martillo y un tas, a través de unos alicates de plegado o de un martillo plegador de accionamiento neumático.

UNIONES CLINCHADAS

Por clinchado se entiende la embutición parcial de una chapa en otra durante el proceso de fabricación. Es un procedimiento rápido, limpio y económico, aunque la escasa resistencia que aporta lo hace indicado únicamente para piezas que no tengan una importante contribución en material de resistencia estructural. Mediante este procedimiento algunos fabricantes realizan los refuerzos del capó delantero.