Actualmente los fabricantes de vidrio disponen de una amplia gama de productos con diferentes funcionalidades que se aplican a las lunas de los automóviles. Estos vidrios están sujetos a condiciones sustancialmente diferentes al resto de los vidrios convencionales, debido a las propias exigencias que tienen asignadas como componentes de la carrocería.

Las principales características que deben poseer son las siguientes:

- Resistencia frente a los esfuerzos externos e internos que se producen por motivo de los incidentes ocurridos en las condiciones normales de circulación, por los factores atmosféricos y térmicos, agentes químicos, combustión o abrasión.

- Transparencia suficiente que permita una perfecta visión y no provoque ninguna deformación notable de los objetos vistos a través de ellos, ni confusión alguna entre los colores utilizados en la señalización vial.

- Una reducida transmisión térmica hacia el interior del vehículo. La formación de un exceso de calor en el habitáculo equivale a una reducción del confort de los pasajeros.

- Y en caso de rotura, los vidrios deben poseer características que minimicen al máximo las lesiones de los ocupantes permitiendo al conductor seguir viendo la carretera con suficiente claridad.

Estas características se toman en cuenta en el Reglamento nº 43 y directiva 92/22/CEE, donde se marcan las pruebas y ensayos a los que deben ser sometidos los vidrios para poder ser instalados en los vehículos a motor.

De las funcionalidades demandadas a los vidrios, el primer lugar lo ocupa el factor seguridad y la protección de los pasajeros, seguido de un aumento del confort (térmico, acústico, visual) aportado al interior del habitáculo. Otro aspecto, que cobra importancia es el medioambiental, que da lugar a la fabricación de vidrios cada vez menos pesados y que reducen el factor térmico o la energía calorífica transmitida al interior del vehículo, repercutiendo en una disminución del uso de la climatización del vehículo y del consumo de combustible.

Estas funcionalidades o propiedades adquiridas actualmente por las lunas, se han conseguido a través de una constante evolución y desarrollo de la tecnología de fabricación de los vidrios.

Fabricación del vidrio

El vidrio es un producto industrial, que se obtiene a partir de la fusión de diversas materias primas como sílice y diferentes óxidos de sodio, potasio, calcio y metálicos. Para su fabricación se tienen en cuenta varios elementos base:

Vitrificables: Arena blanca de sílice, es la sustancia formadora del vidrio.

Fundentes: Óxido de sodio y potasio para favorecer la formación del vidrio.

Estabilizantes: Óxido de calcio, estabiliza ciertas propiedades y actúa con un carácter intermedio entre vitrificantes y fundentes

Componentes secundarios: Se incorporan en proporciones minoritarias, con fines específicos. Por ejemplo, elementos óxidos para mejorar la resistencia a los agentes atmosféricos, óxidos metálicos para colorear el vidrio en masa, decolorantes, opacificantes, etc.

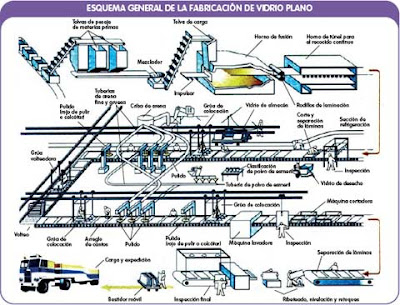

El proceso de fabricación utilizado en el vidrio para el automóvil es el “Float” (flotación), y se utiliza para conseguir un vidrio plano sin defectos y sin necesidad de pulido.

TIPOS DE LUNAS SEGÚN SU MONTAJE EN EL VEHICULO

1.- Lunas Laminados: Cristales Laminados están fabricados con un recubrimiento protector, generalmente de poli vinil butiral (PVC). El tratamiento comienza con el lavado de los paños, a los cuales luego se les intercala el PVB, polímero de alta resistencia elástica, aplicado con calor y presión. El resultado es un cristal de alta resistencia, adaptable y de gran rendimiento, apto para un sinfín de soluciones arquitectónicas

Las Ventajas del Vidrio Laminado son:

• Mejor Seguridad, cuando se rompe el vidrio a consecuencia de algún golpe los fragmentos de éste queda adherida a la capa de PVC, de esta forma evitando lesiones y heridas.

• Mayor Protección, los cristales laminados son más resistentes que los vidrios normales.

• Filtración UV, los vidrios laminados ofrecen protección contra daños de las radiaciones UV dado sus características.

• Mayor durabilidad y resistencia, ofreciendo alternativas para el diseño de muebles, escritorios, estanterías y mamparas de oficina.

• Protección Acústica: La energía de la onda de sonido se debilita al atravesar el vidrio y las capas intercaladas de PVB.

• Ofrece una alternativa al doble vidriado hermético (termo panel) en términos de reducción acústica.

• Fácil de procesar, puede ser usado como componente de un doble vidriado hermético.

• Protección contra robos: Se comporta como una barrera a incidentes de robo ya que no es tan fácil romper el cristal dando tiempo a que el intruso sea visto o sorprendido por una alarma.

1.- Lunas Laminados: Cristales Laminados están fabricados con un recubrimiento protector, generalmente de poli vinil butiral (PVC). El tratamiento comienza con el lavado de los paños, a los cuales luego se les intercala el PVB, polímero de alta resistencia elástica, aplicado con calor y presión. El resultado es un cristal de alta resistencia, adaptable y de gran rendimiento, apto para un sinfín de soluciones arquitectónicas

Las Ventajas del Vidrio Laminado son:

• Mejor Seguridad, cuando se rompe el vidrio a consecuencia de algún golpe los fragmentos de éste queda adherida a la capa de PVC, de esta forma evitando lesiones y heridas.

• Mayor Protección, los cristales laminados son más resistentes que los vidrios normales.

• Filtración UV, los vidrios laminados ofrecen protección contra daños de las radiaciones UV dado sus características.

• Mayor durabilidad y resistencia, ofreciendo alternativas para el diseño de muebles, escritorios, estanterías y mamparas de oficina.

• Protección Acústica: La energía de la onda de sonido se debilita al atravesar el vidrio y las capas intercaladas de PVB.

• Ofrece una alternativa al doble vidriado hermético (termo panel) en términos de reducción acústica.

• Fácil de procesar, puede ser usado como componente de un doble vidriado hermético.

• Protección contra robos: Se comporta como una barrera a incidentes de robo ya que no es tan fácil romper el cristal dando tiempo a que el intruso sea visto o sorprendido por una alarma.

2.- Lunas Templados

A finales de los años 40, en este período aparecen los primeros parabrisas de vidrio templado. En caso de impacto, estallaban en mil pedazos, por lo cual en la actualidad sólo encontramos esta calidad de vidrio en las unas laterales. Por fin aparecieron los parabrisas laminados constituidos por capas alternas de láminas de vidrio y policarbonato garantes de una mayor seguridad.

Los vidrios templados son mucho más baratos y populares. Se aplican en los laterales y traseros de los carros, donde la exigencia es mucho menor. Pero tienen un proceso de ruptura muy peligroso si están en el parabrisas. El vidrio templado se fabrica a partir de una lámina de vidrio a la que se somete a un proceso de templado, por el que adquiere una elevada resistencia mecánica. El principal inconveniente del vidrio templado se presenta en el caso de rotura, produciéndose multitud de pequeños fragmentos que dificultan la visión a través de la luna, y que pueden proyectarse sobre los ocupantes causándoles lesiones.

Las ventanas traseras y laterales llevan vidrio templado, que se fabrica calentando el cristal hasta superar los 600º C/1.100ºF y enfriándolo rápidamente. Esto hace que las superficies del vidrio sean más resistentes que su interior, siendo por consiguiente más sólido que un vidrio normal del mismo grosor. Si se rompe, el vidrio templado lo hará en piezas muy pequeñas. Con esta distribución de esfuerzos se obtiene un cristal cuyas características ópticas son iguales a las de un cristal común, pero con una resistencia mecánica 4 ó 5 veces superior a éste. Las características adquiridas bajo el proceso de templado hacen posible que la resistencia de una lámina de cristal, no solo no se debilite aún y cuando ésta haya sido perforada, sino que además adquiera propiedades que le permitan trabajar como pieza estructural.

Luna pegada: Son adheridas a la carroceria por medio de poliuretanos de alta resistencia, dejandolo secar y en algunos casos haciendo presión sobre la luna. Los poliuretanos ofrecen una gran resistencia mecánica, los hay de dos tipos: monocomponente y bicomponente. Tal es la capacidad de adhesion de estos poliuretanos que en la actualidad se utilizan los parabrisas como elementos estructurales en el vehiculo.

Luna calzada: Utilizadas hasta hace algo mas de 20 años, consisten en una junta de goma alrededor de la luna, con dos labios, que calza la luna al introducirla en el hueco de la carroceria. Se dejaron de montar, por el riesgo de que se saliera en caso de colisión o choque.

Muy interesante este blog, les cuento que quiero estudiar esta fp carrocería, me encantaría ser pintora de carrocerías de vehículos.

ResponderEliminar